| Cirielli: “costruzione termovalorizzatore, una vittoria della Provincia”

La relazione tecnica sul termovalorizzatore di Cupa Siglia

“La crisi dei rifiuti in Campania ha un responsabile ed è il Sindaco di Salerno, che in due anni non ha fatto partire la gara sul termovalorizzatore». Lo ha detto il Presidente della Provincia di Salerno, On. Edmondo Cirielli, stamani nel Salone di Rappresentanza di Palazzo Sant’Agostino durante la presentazione della procedura di rilievo comunitario per la realizzazione del termovalorizzatore di Salerno. Il Bando messo a punto dalla Provincia di Salerno scadrà il 31 gennaio 2011. I lavori ammontano ad euro 218.161.221,55 più Iva. L’investimento concessionario è di euro 271.484.631,48. L’investimento totale ammonta ad euro 296.380.093,41. Il livello iniziale (tariffa soggetta a ribasso) è di euro 93. I Comuni limitrofi sono: Pontecagnano Faiano, Giffoni Sei Casali, Giffoni Valle Piana, Montecorvino Pugliano, San Cipriano Picentino. Royalty: Salerno euro 5,20 a tonnellata totale conferito. Comuni limitrofi: euro 1 a tonnellata totale conferito. Comuni limitrofi: euro 6 a tonnellata conferimento proprio. Tempo esecuzione max (soggetto a ribasso): 30 mesi. Durata max concessione: 20 anni. “L’Assessore Romano- continua Cirielli- per circa 8 mesi ha cercato l’intesa con il Sindaco di Salerno, che assume atteggiamenti non consoni ad un leader allarmando l’opinione pubblica sul rischio inquinamento legato all’impianto. Il vero problema, invece, sarà costituito dall’attraversamento dei camion che scaricano i rifiuti sui territori dei Comuni di Pontecagnano e San Cipriano; la Provincia, per questo, sta prevedendo opere viarie per contenere tale pericolo. La vera vittoria della Provincia di Salerno è quella di costruire un termovalorizzatore, che ha una capacità di 300 mila tonnellate e non di 600 mila come annunciato da De Luca”.

Impianto di termovalorizzazione dei rifiuti a servizio della Provincia di Salerno

Relazione sintetica -

L'art. 10 comma 4 del D.L. 195/2009, convertito con modificazioni nella L. 26/2010, dispone che la Provincia di Salerno deve provvedere a porre in essere tutte le procedure e le iniziative occorrenti per la realizzazione del termovalorizzatore della Provincia di Salerno, da dimensionarsi per il trattamento di un quantitativo di rifiuti non superiore a 300.000 tonnellate annue, completando nel territorio le opere infrastrutturali di dotazione della necessaria impiantistica, asservita al ciclo dei rifiuti. Obiettivo della presente relazione è quello di definire e riassumere il contesto tecnico e gestionale del progetto preliminare di un impianto di termovalorizzazione dei rifiuti a servizio della Provincia di Salerno per il trattamento della frazione secca indifferenziata e delle frazioni residuali non valorizzabili della raccolta differenziata.

Le principali linee di indirizzo della soluzione impiantistica proposta sono così riassunte:

• realizzare un sistema di trattamento flessibile e modulare;

• proporre una tecnologia all’avanguardia e comunque di provata affidabilità e semplicità operativa e gestionale;

• evidenziare gli aspetti economici del bilancio di gestione per consentire un confronto coerente e credibile tra gli attuali costi di smaltimento/conferimento e quelli proponibili con la nuova realizzazione.

Per la stesura del presente progetto preliminare, si è fatto riferimento ai seguenti studi/documenti propedeutici:

- studio finalizzato alla valutazione tecnico-scientifica della potenziale idoneità di siti per la localizzazione di un impianto di trattamento termico finale per la valorizzazione dei rifiuti solidi urbani (INCARICO G.C. SALERNO N. 62/2008 – APPROVATA CON ORDINANZA DEL COMMISSARIO DELEGATO N. 2 DEL 11.02.2008 E SUCCESSIVA N. 17 DEL 02.04.2009) (prof. ing. Vincenzo Belgiorno, prof. ing. Vitale Cardone ed il prof. ing. Giorgio Donsi, dell'Università degli Studi di Salerno) dalla quale si rileva che il sito più idoneo per la realizzazione dell'impianto di termodistruzione dei rifiuti è quello di Piana di Sardone, ubicato nel territorio del Comune di Salerno.

- Studio di ingegneria industriale per l’individuazione delle migliori tecnologie … (prof. ing. Gianfranco Rizzo, dell'Università degli Studi di Salerno);

Indagini geologiche;

Indagini idrologiche;

Indagini archeologiche;

Indagini idrauliche;

Indagini sismiche

Tali indagini, rientrano tra la documentazione ed i provvedimenti amministrativi già assunti dal Commissario Delegato - Sindaco di Salerno, ex O.P.C.M. 3641/08, e ritenute funzionali, con decreto del Presidente della Provincia n. 20 del 28/01/2010, alla prosecuzione della procedura di realizzazione del termovalorizzatore della Provincia di Salerno.

- PIANO D’AMBITO E PIANO INDUSTRIALE PER LA GESTIONE DEI RIFIUTI URBANI E ASSIMILATI DELLA PROVINCIA DI SALERNO approvati con decreto del Presidente della Provincia di Salerno n. 171 del 30 settembre 2010.

- Legge 24.12.07 n. 244 - Legge finanziaria 2008 (per la parte applicabile alla fattispecie).

- D.Lgs. 29.12.06 n. 311 - Disposizioni correttive ed integrative al D.Lgs. 19.08.05 n. 192.

- D.Lgs. 19.08.05 n. 192 - Attuazione della direttiva 2002/91/CE relativa al rendimento energetico nell'edilizia.

- Legge 09.01.91 n. 10 - Norme in materia di uso razionale dell'energia, di risparmio energetico e di sviluppo delle fonti rinnovabili di energia.

- D.P.R. 26.08.93 n. 412 - Regolamento recante norme per la progettazione, l'installazione. l'esercizio e la manutenzione degli impianti termici degli edifici ai fini del contenimento dei consumi di energia, in attuazione dell'art. 4, c. 4, della legge 09.01.91 n. 10.

- D.P.R. 21.12.99 n. 511 - Modificazioni al D.P.R. 412/93.

- D.M. 22.01.08 n. 37 - Regolamento concernente l'attuazione dell'art. 11quaterdecies, c. 13, lett. a) della Legge 02.12.05 n. 248, recante riordino delle disposizioni in materia di attività di installazione degli impianti all'interno degli edifici.

- Legge 01.03.68 n. 186 - Disposizioni concernenti la produzione di materiali, apparecchiature, macchinari, installazioni e impianti elettrici ed elettronici.

- Legge 28.10.77 n. 791 - Attuazione della direttiva del consiglio della Comunità europea (n. 73/23/CEE) relativa alle garanzie di sicurezza che deve possedere il materiale elettrico destinato ad essere utilizzato entro taluni limiti di tensione.

- D.P.R. 24.07.96 n. 459 - Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368/CEE, 93/44/CEE e 93/68/CEE concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine.

- D.Lgs. 31.07.97 n. 277 - Modifiche al decreto legislativo del 25.11.96, n. 626, recante attuazione della direttiva 93/68/CEE in materia di marcatura CE del materiale elettrico destinato ad essere utilizzato entro taluni limiti di tensione.

- D.Lgs. 25.11.96 n. 626 - Attuazione della direttiva 93/68/CEE in materia di marcatura CE del materiale elettrico destinato ad essere utilizzato entro taluni limiti di tensione.

Inoltre sono da considerare i seguenti standard:

- Standards CEI Comitato Elettrotecnico Italiano;

- Standards IEC International Electrotechnical Commission;

- Standards EN CENELEC (European Committee for Electrotechnical Standardization);

- EN European Norm;

- ISO International Organization for Standardization;

- IEC International Electro technical Commission;

- ASTM American Society for Testing and Materials;

- FEM Fédération Européenne de la Manutention (Carroponte);

- ISA Instrument Society of America;

- DIN Deutsches Institut fOr Normung;

- BS British Standard;

- CEMEP European Commitee of Manufactures of Electrical and Power Electronics;

- CEN Comitato Europeo di Normalizzazione;

- CIE Commission Internationale de l'Eciairage;

Il lotto destinato alla localizzazione dell'impianto di termovalorizzazione dei rifiuti è ubicato nel territorio comunale di Salerno. Detto ambito risulta collocato nell’estremo nord – est del territorio comunale lungo la strada provinciale SP25 che collega Salerno con i comuni dell'entroterra. Si tratta di un lotto di circa 20 Ha, di forma irregolare, delimitato ad Est dalla strada provinciale ed ad Ovest dall'ansa del Fiume Picentino; l’area individuata è posta al confine con i comuni di Pontecagnano–Faiano, Giffoni Valle Piana e San Cipriano Picentino.

In merito alla scelta della tecnologia adottata, si conferma quanto richiamato nel protocollo di intesa sottoscritto nel mese di dicembre dell'anno 2006 tra il Comune di Salerno con il Commissario di Governo per l'emergenza rifiuti nella Regione Campania, al fine di eseguire opportuni approfondimenti tecnico-scientifici al fine di valutare le migliori tecnologie disponibili relative all'ipotesi di realizzazione di un impianto termico finalizzato alla chiusura del ciclo dei rifiuti in Provincia, richiedendo all'Università degli Studi di Salerno la designazione di esperti disponibili a fornire adeguata collaborazione scientifica.

Il Rettore dell'Ateneo salernitano designò gli esperti nelle persone del prof. ing. Vincenzo Belgiorno, docente di ingegneria sanitaria ambientale e del prof. ing. Giorgio Donsi, docente di impianti chimici, ai quali il Comune affidò la redazione di uno studio inteso a:

presentare lo stato dell'arte delle tecnologie utilizzabili per la valorizzazione energetica dei rifiuti solidi urbani pretrattati o tal quali con riferimento alle S.A.T. (Best Available Technologies) per la

minimizzazione degli impatti ambientali. Nel rapporto particolare attenzione doveva essere prestata alla valutazione dell'affidabilità delle diverse tecnologie anche in riferimento alle diverse caratteristiche dei rifiuti solidi trattati, ai risultati ed alle esperienze esistenti su scala reale;

riportare l'analisi della legislazione e degli atti di pianificazione regionale in tema di rifiuti urbani;

caratterizzare la potenzialità di impianto necessaria a soddisfare le esigenze di trattamento della provincia di Salerno;

identificare le caratteristiche generali del sito utili all'insediamento di un impianto di valorizzazione energetica dei rifiuti solidi urbani con potenzialità tali da soddisfare le esigenze della provincia di Salerno;

caratterizzare preliminarmente gli impatti producibili dalla valorizzazione energetica dei rifiuti solidi urbani pretrattati o tal quali, anche in riferimento alle caratteristiche quali-quantitative della produzione di rifiuti solidi in ambito provinciale e alle dotazioni impiantistiche esistenti rappresentando i diversi scenari ipotizzabili a seguito dell'evoluzione dei sistemi di raccolta differenziata;

esaminare le problematiche principali di realizzazione e gestione dell'impianto ipotizzato con particolare riguardo ai sistemi di controllo ed alle ipotesi di monitoraggio degli impatti.

La relazione, tenuto conto dello stato dell'arte, evidenziò come fra le alternative effettivamente disponibili la più idonea, in riferimento alle condizioni locali, ampiamente descritte in relazione, ed alla necessità di individuare tecnologie largamente collaudate su impianti di analoga potenzialità funzionanti a pieno regime, risulta essere quella che prevede il trattamento termico di ossidazione totale del rifiuto attraverso un impianto di combustione a griglia mobile e camera di post - combustione, munito di sistema di abbattimento degli acidi e di filtrazione delle polveri fini con uno stadio finale di filtrazione a manica, nonché delle ulteriori predisposizioni impiantistiche necessarie per il controllo degli ossidi di azoto, dei metalli e dei composti organici clorurati.

La soluzione rappresentata è in grado di garantire il pieno rispetto delle normative sulle emissioni di ossidi di azoto, composti acidi, polveri fini e produce un impatto sulla qualità del sistema atmosferico del tutto analogo ad un grande impianto industriale, oltre a garantire prestazioni soddisfacenti dal punto di vista dell'impatto ambientale ed elevata affidabilità di esercizio.

La termovalorizzazione, in accordo con le conclusioni degli esperti dell'Università risulta essere pertanto il sistema di recupero energetico idoneo a trattare la quantità residua di rifiuti a valle della raccolta differenziata.

La complementarità delle due modalità previste dal Piano Regionale pubblicato nel dicembre 2007, (raccolta differenziata e termovalorizzazione della frazione residua) permetterà l'autosufficienza della provincia di Salerno.

Il principio della responsabilità sociale ed ambientale alla base della programmazione del sistema integrato di smaltimento prevede che i rifiuti vengano trattati là dove sono prodotti. Nondimeno la localizzazione dell'impianto ha considerato il criterio dell'equità sociale, affinché la distribuzione dei carichi di smaltimento sia equo e non penalizzi sempre la stessa parte della popolazione.

È evidente l'utilità sociale dell'intervento che si prefigge di rendere un servizio essenziale agli utenti, siano essi cittadini o aziende produttrici di rifiuti speciali assimilabili agli urbani.

La complessità dell'intervento sia dal punto di vista tecnico, che soprattutto dal punto di vista dell'accettabilità dell'intervento (è ben nota l'avversione agli impianti di trattamento rifiuti) richiedono in primo luogo che la realizzazione sia anche opportunità di riqualificazione dell'area limitrofa all'impianto.

La scelta di prevedere la presenza all'interno delle Società/Raggruppamento di imprese che dovrà costruire e gestire l'impianto di un soggetto pubblico è stata ritenuta strategica al fine di offrire maggiori garanzie in ordine alla corretta pratica di politiche volte a migliorare la qualità ambientale dell'attività, alla stregua della evoluzione tecnica e scientifica, anche al di là di quanto potrebbe essere imposto ad un concessionario privato tramite le più stringenti clausole contrattuali.

L'affidatario, stante la presenza del soggetto pubblico all'interno dell'organizzazione societaria, sia pure nel rispetto del principio dell'equilibrio economico-finanziario, perseguirà i predetti interessi pubblici; laddove qualunque imprenditore concessionario, legittimamente perseguirebbe la massima efficienza economica operando nel mercato, al fine di trarre lucro dall'attività concessa. Il grande rilievo ambientale dell'attività di termovalorizzazione dei rifiuti, induce pertanto a privilegiare il perseguimento degli obiettivi di tutela della salute umana e dell'ambiente rispetto a quelli di massimizzazione dell'efficienza economica e dell'utile di impresa.

Ne consegue la scelta di un modello organizzativo atto a garantire maggiori poteri di indirizzo, direttiva e controllo sugli standards ambientali e dell'attività esercitata dal soggetto gestore.

I principali dati tecnici e dimensionali del termovalorizzatore dei rifiuti urbani e assimilati, da realizzare in località Piana di Sardone del Comune di Salerno, come desunti dalle relazioni specialistiche del progetto preliminare possono così riassumersi:

v

CAPACITA’ NOMINALE DI PROGETTO

300.000 T/anno

PCI DI PROGETTO DI RIFERIMENTO

12.000 kJ/kg

NUMERO MINIMO LINEE DI COMBUSTIONE

2

TECNOLOGIA DI COMBUSTIONE

Forno a griglia mobile

ORE DI FUNZIONAMENTO ANNUE

7800

CARICO TERMICO TOTALE NOMINALE

146,9 MWt-

CARICO TERMICO MEDIO

117,5 MWt-

FATTORE DI UTILIZZO IN ESERCIZIO

0,8

ENERGIA TERMICA CONTENUTA NEI RIFIUTI

3.300.000.000 Mj/anno

Al fine di migliorare l’accesso all’area dell’impianto di termovalorizzazione si rende necessaria la realizzazione una variante plano-altimetrica della SP 25/a. Si evidenzia che l’intervento non viene posto a carico dei concessionari privati ma a carico dell’Ente Provincia, che ne farà oggetto di negoziazione con la Regione Campania in sede di ripartizione dei Fondi FAS per le Provincie.

Del resto la Provincia di Salerno, in tale area geografica, ha già in corso interventi complementari, ovvero:

Progettazione “Lavori di ammodernamento e messa in sicurezza della Strada Provinciale 25 a servizio dell’aeroporto di Salerno - Costa di Amalfi”, a valere sulla quota parte dei Fondi FAS, secondo quanto deliberato con provvedimento della Giunta Regionale con l’inserimento dell’intervento nella Legge Regionale n° 2 del 21/01/2010 art. 1, comma 51;

Progetto ed esecuzione dei lavori per il "Collegamento dell'aeroporto di Pontecagnano Faiano con il nuovo svincolo dell'autostrada A3 SA-RC-S.S. n. 18 Tirrenia - S.P. n. 323 Loc. Pagliarone"; finanziato Secondo Atto Integrativo Infrastrutture per la Viabilita (TR.SA03)

Pertanto, Al fine dell’adeguamento dei collegamenti stradali alla preesistente viabilità comunale (via Ostaglio) e di quella a servizio degli insediamenti industriali già esistenti (Italcementi) è previsto l’inserimento di una rotatoria, in corrispondenza dell’innesto su via Ostaglio della strada a servizio dell’impianto della Italcementi; è inoltre previsto l’allargamento dei tratti stradali che dalla rotatoria proseguono fino ai punti di intersezione con ulteriori immissioni già esistenti.

In corrispondenza di due dei tre tronchi stradali oggetti dei lavori di allargamento della sede stradale, si innestano a raso i rami di ingresso/uscita della viabilità interna a servizio dell’impianto.

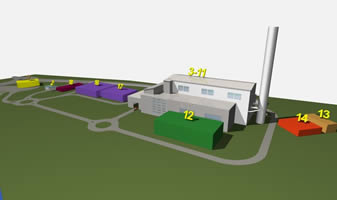

Viene di seguito riportata la descrizione sintetica dell’impianto, ovvero delle parti costituenti il complesso costruttivo.

ACCESSO. Il conferimento presso lo stabilimento avverrà attraverso automezzi gommati per la raccolta dei rifiuti urbani differenziati ed automezzi con opportune caratteristiche di tenuta del cassone di carico per gli eventuali rifiuti speciali indicati alle sezioni precedenti. L’automezzo in arrivo al TMV percorrerà la viabilità realizzata appositamente, costituita da un’unica carreggiata a doppio senso di marcia. La viabilità di accesso al sito dovrà essere tale da sostenere il traffico da veicoli pesanti e corredata di opportuni sistemi di illuminazione e di segnaletica conforme a quanto previsto dal Codice della Strada

ACCETTAZIONE. L’accettazione e l’autorizzazione all’ingresso del mezzo avverranno attraverso una postazione di guardiania all’uopo attrezzata di superficie circa 125 m2. L’addetto oltre a verificare la documentazione del conducente provvederà tramite impianto di segnalazione semaforica e sistema automatico di apertura, a sbarre, a consentirne l’ingresso. Gli altri automezzi afferenti allo stabilimento attenderanno il proprio turno in sosta nel piazzale, in asfalto, all’uopo attrezzato. Tale area di sosta dovrà essere dimensionata al traffico veicolare che, plausibilmente, verrà a crearsi e dovrà essere concepita in maniera tale da assicurare che la viabilità di servizio e di emergenza siano sempre libere da ostacoli

RIVELAZIONE RADIAZIONI. L’automezzo in ingresso allo stabilimento proseguirà verso la stazione di pesatura, seguendo la segnaletica di indicazione, previa verifica della radioattività del carico a mezzo portali di rivelazione di radiazioni ionizzanti. Al fine di consentire un ingresso a velocità contenuta del mezzo sia per l’efficacia della rivelazione sia per evitare danni alle strutture la viabilità verrà attrezzata con dei dossetti di rallentamento. Il personale della pesa avrà il compito di verificare, a mezzo terminali che si interfacciano con la stazione di rivelazione, il livello di contaminazione da specie radioattive del carico ed attivare l’eventuale procedura di emergenza

REGISTRAZIONE CARICO. Dopo la fase di rivelazione l’automezzo procederà verso la stazione di pesatura, di superficie circa 300 m2, per la registrazione del carico in ingresso e per la consegna dei formulari identificativi del rifiuto trasportato al personale addetto

AVANFOSSA. Successivamente alla fase di registrazione l’automezzo, seguendo la viabilità interna al sito e la relativa segnaletica di indicazione, procederà verso l’edificio AVANFOSSA, pari a circa 2050 m2. Tale edificio ha la funzione di contenere le emissioni diffuse provenienti dal traffico degli automezzi e dalla movimentazione dei rifiuti. Ingresso ed uscita dall’AVANFOSSA avverranno tramite due portoni distinti e contrapposti al fine di evitare interferenze tra gli automezzi. A servizio del locale AVANFOSSA dovrà essere previsto un sistema opportuno di ricambio d’aria in ragione delle volumetrie ed un sistema di trattamento delle arie esauste tramite torri di lavaggio (SCRUBBER) e sistema biofiltrante.

RICEZIONE E PRETRATTAMENTO. Lo scarico dei rifiuti avverrà direttamente in una FOSSA DI RICEZIONE, di volumetria pari a 40960 m3, comunicante con l’edificio AVANFOSSA attraverso dei portoni avvolgibili. Numero e dimensioni delle porte di scarico dovranno essere funzione del numero e della tipologia degli automezzi conferenti. La FOSSA DI RICEZIONE dovrà essere concepita in maniera tale da essere funzionale e alla movimentazione e allo stoccaggio del rifiuto prima della lavorazione. In particolare dovrà contenere oltre al rifiuto anche l’eventuale presenza di liquidi, percolato, dovuti alla natura del materiale conferito. Dovrà essere predisposto un sistema tale da realizzare un canale preferenziale per l’accumulo delle acque di percolazione all’interno di una vasca, separata dalla FOSSA DI RICEZIONE, ed accessibile per le successive operazioni di evacuazione del rifiuto liquido. La sezione potrà essere dotata di idonei pretrattamenti dei rifiuti conferiti al fine di ottimizzare la funzionalità delle sezioni successive. Anche per l’edificio RICEZIONE dovrà essere previsto un numero congruo di ricambi d’aria ed un sistema per il trattamento delle arie esauste, costituito da torri di lavaggio e sistema di biofiltrazione.

SALA COMANDO E CARROPONTI Movimentazione del rifiuto scaricato nell’edificio RICEZIONE ed avvio al processo lavorativo vero e proprio del TMV avverranno tramite benna a polipo fissata ad una gru a ponte. Dovranno essere previste almeno due sistemi di caricamento delle linee e per ridurre lo stazionamento di materiale nell’area RICEZIONE e per ovviare ad eventuali guasti e/o manutenzioni dell’impianto. La gru a ponte sarà di tipo fisso, tale da poter traslare lungo un binario e con un carrello per la movimentazione della benna in avanti e dietro, in maniera tale, nei limiti di sicurezza con il carroponte vicino, da coprire una maggiore possibile area di azione. Il comando dei carroponti avverrà tramite una cabina di comando alloggiata all’interno della RICEZIONE ma fisicamente separata dalla stessa, in maniera tale da consentire all’operatore, anche tramite sistema di videocamere, la maggiore visibilità possibile e della ricezione e delle tramogge di carico. L’area di comando, per la parte che affaccia sulla RICEZIONE, dovrà essere completamente a giorno. Le superfici vetrate dovranno essere tali da resistere ad eventuali esplosioni e dotate di sistema automatico di pulizia. La cabina di comando verrà servita da sistema di condizionamento e scala di accesso del tutto indipendenti.

PIANO TRAMOGGE Tramite la benna a polipo l’operatore provvederà a scaricare il materiale nelle tramogge situate all’interno dell’area RICEZIONE, a quota differente rispetto a quella di scarico dei rifiuti. Le tramogge dovranno essere dimensionate ai quantitativi di materiale che di volta in volta, in ragione della portata dell’impianto, verranno scaricati. Il piano tramogge dovrà essere raggiungibile tramite accesso dedicato al fine di poter realizzare i necessari interventi di manutenzione e pulizia. Opportune protezioni per la caduta dall’alto dovranno essere adottate già in fase di progettazione al fine di consentire l’accesso sicuro a tali locali

SEZIONE DI COMBUSTIONE. La sezione di combustione sarà dotata delle seguenti componenti tecniche:

sistema di alimentazione;

griglia di incenerimento;

sistema di rimozione delle scorie;

sistema di distribuzione dell'aria di combustione;

camera di combustione;

bruciatori ausiliari;

camera di post-combustione.

Saranno previste almeno due linee di lavorazione. In particolare, il materiale, una volta scaricato nelle relative tramogge di carico, verrà avviato ad una canale di alimentazione. Tale canale sarà dotato di una serranda che consente, in caso di svuotamento dello stesso, di evitare ritorni di fiamma e di prevenire eventuali ingressi di aria incontrollati. Tra la parte bassa del canale di alimentazione ed il forno verrà installato un sistema di dosaggio del rifiuto che può essere azionato per via meccanica o idraulica

GRIGLIA La griglia sarà costituita da barrotti mobili, mediante i quali si favorisce sia il mescolamento che la movimentazione del materiale verso la bocca di scarico. All'interno del forno è possibile distinguere diverse sezioni:

la prima, in corrispondenza della zona prossima all'alimentazione, caratterizzata da temperature ridotte e nella quale si verifica l'essiccamento dei rifiuti;

la zona di combustione primaria dove il materiale è convertito in una frazione gassosa ed in un residuo solido;

la zona di combustione secondaria (camera di combustione), ubicata al di sopra di quella primaria, dove avviene l'ossidazione dei composti gassosi che si sono liberati durante la fase precedente.

Il materiale, infine, verrà trasferito nella parte terminale della griglia, in cui si verifica l'ultimazione delle reazioni di ossidazione delle frazioni solide a dimensione maggiore. Le ceneri di combustione che passano inevitabilmente attraverso i barrotti dovranno essere raccolte attraverso un sistema di tramogge, posizionate in corrispondenza delle singole sezioni della griglia

CARATTERISTICHE CAMERA COMBUSTIONE. La distribuzione dell'aria comburente avverrà attraverso un sistema di ugelli. Questi ultimi sono posizionati sia al di sotto della griglia, per garantire l'iniezione dell'aria primaria, sia nella parte alta della camera di combustione, allo scopo di favorire il completamento delle reazioni di ossidazione. La camera di combustione sarà costituita da pareti membranate, rivestite in materiale refrattario, opportunamente caratterizzato per la resistenza ai gas acidi ed alle condizioni previste, con uno spessore tale da ridurre l'entità dello scambio termico con la sezione di evaporazione e proteggere le superfici dai fenomeni di corrosione. Si evidenzia come le pareti della camera di combustione siano parte integrante della caldaia, la quale ha la duplice funzione di generare vapore e, al contempo, di raffreddare i gas di combustione fino alla temperatura ottimale. In particolare, la caldaia si comporrà di due sezioni principali: la prima costituita da canali radianti verticali e la seconda da una sezione convettiva orizzontale. La sezione radiante, dove lo scambio termico avviene essenzialmente per irraggiamento, è costituita da due tratti verticali di cui uno discendente e uno ascendente

BRUCIATORI La camera di combustione sarà provvista, inoltre, di bruciatori ausiliari, alimentati a gas metano. Si distinguono:

bruciatori di avviamento;

bruciatori di supporto alla combustione.

I bruciatori di avviamento, installati nella parte anteriore della camera di combustione ed orientati in modo da non lambire, col proprio dardo di fiamma, la griglia, avranno una potenza nominale almeno pari al 70% della potenza termica massima del forno e la funzione d’immettere energia termica nella quantità necessaria ad assicurare il riscaldamento graduale e uniforme del forno durante le manovre d’avviamento. I bruciatori di supporto avranno una potenza nominale almeno pari al 30% della potenzialità termica del forno e svolgeranno la funzione principale d’intervenire automaticamente qualora dovesse aver luogo un transitorio di discesa della temperatura dei gas tale da mettere in pericolo il rispetto del limite inferiore di 850°C, prescritto dalla normativa

CAMERA DI POST COMBUSTIONE La camera di post-combustione, posizionata a valle della zona di combustione primaria, con la quale costituisce un corpo unico, avrà la funzione di garantire il completamento, in fase gassosa, delle reazioni di ossidazione precedentemente avviate. Le pareti saranno rivestite con materiale refrattario avente caratteristiche analoghe a quelle utilizzate per la camera di combustione

CALDAIA La caldaia costituirà parte integrante della camera di combustione. La miscela acqua/vapore che si forma circola per moti convettivi nei tubi di parete assicurando al tempo stesso il raffreddamento delle pareti stesse e raggiungendo il corpo cilindrico, dove l’acqua viene separata dal vapore per riprendere la circolazione nei tubi di parete, mentre il vapore saturo prende la via del surriscaldamento

SCORIE Il sistema di rimozione delle scorie sarà costituito da un estrattore colmo d'acqua che ha la funzione di rimuovere e raffreddare i residui solidi derivanti dalla combustione dei rifiuti. Le scorie andranno periodicamente allontanate e scaricate attraverso un sistema di nastri trasportatori. Le scorie verranno convogliate in un estrattore a bagno d'acqua, avente funzione di raffreddamento e successivamente allontanate mediante un nastro trasportatore, per poi essere trasferite in una fossa di accumulo in cemento armato. L’acqua presente nell’estrattore viene continuamente reintegrata, in modo da mantenere il livello costante, compensando le perdite per evaporazione e soprattutto la parte assorbita dalle scorie stesse. Prima della fase di stoccaggio, verranno sottoposte ad un trattamento finalizzato alla rimozione dei metalli ferrosi (mediante separazione magnetica) e non ferrosi (mediante separatori a correnti indotte). I materiali allontanati, mediante appositi nastri trasportatori, verranno conferiti direttamente in cassoni scarrabili. La fossa di accumulo delle scorie, realizzata in ambiente coperto, sarà servita da un carroponte equipaggiato con benna, al fine di garantire la movimentazione ed il mescolamento delle scorie

CENERI Le ceneri pesanti, costituite dal materiale fine che attraversa i barrotti del piano di combustione, verranno invece raccolte mediante tramogge dedicate, collocate al di sotto delle diverse sezioni della griglia, per poi essere trasferito nella fossa di accumulo delle scorie. Le ceneri leggere accumulate nella sezione di scambio termico e quelle rimosse con i precipitatori elettrostatici verranno convogliate in apposite tramogge, posizionate al di sotto di ciascuna unità. Da qui le ceneri verranno allontanate attraverso un nastro trasportatore e convogliate in un mulino avente la funzione di disgregare il materiale che verrà poi trasferito in silo di stoccaggio provvisto di coclea estrattrice

POLVERI Le polveri trattenute dal filtro a manica, raccolte nelle apposite tramogge, saranno inviate ad un silo di stoccaggio mediante un nastro trasportatore appositamente predisposto

RIFIUTI DA MATERIALE TECNICO I rifiuti costituiti dal materiale tecnico non più utilizzabile e parte di quelli derivanti dalle utilities verranno raccolti e posti all’interno di appositi contenitori quali sacchi, fusti, contenitori scarrabili in ragione della loro natura, e depositati in apposite aree coperte e pavimentate provviste di sistema di drenaggio

TRATTAMENTO ACQUE REFLUE L’impianto, inoltre, sarà dotato di un idoneo sistema di raccolta delle acque prodotte che provvederà in ragione della loro natura e provenienza a dirigerle verso opportuna destinazione finale. In pratica, parte verrà avviata all’impianto trattamento acque per la successiva riqualificazione, parte verrà stoccata in apposite vasche per l’avvio a smaltimento/recupero parte ancora allo scarico in pubblica fognatura

SEZIONE RECUPERO ENERGETICO La sezione di recupero energetico sarà costituita da un classico ciclo acqua/vapore per la produzione di energia elettrica tramite un gruppo turbina-generatore, costituito dai seguenti componenti:

caldaia e surriscaldatore;

turbina a vapore;

condensatore principale;

generatore elettrico;

degasatore.

La caldaia rappresenta l’elemento di raccordo tra la sezione di combustione ed il sistema di produzione dell’energia elettrica. Il calore sprigionato dalla combustione determina la produzione di vapore surriscaldato, che viene immesso in una turbina nella quale si espande in condizioni ottimali fino alla pressione di condensazione. L’energia meccanica prodotta dalla turbina sarà trasferita al generatore che produce energia elettrica, impiegata per gli autoconsumi dell’impianto; l’eventuale parte in esubero, invece, sarà immessa nella rete pubblica

TURBINA La turbina, in particolare, sarà strutturata con uno stadio ad alta pressione e uno a bassa pressione: nel primo verranno inseriti due spillamenti, uno di media pressione e l’altro di bassa pressione. Al termine del primo stadio della turbina sarà previsto un ulteriore spillamento di bassa pressione, che alimenta l’eventuale teleriscaldamento. La turbina sarà accoppiata ad un generatore elettrico, al quale trasmette la coppia motrice attraverso una flangia rigida di accoppiamento. Il gruppo turbina-generatore disporrà di un proprio circuito di raffreddamento, comprensivo di pompe di circolazione e di aerotermo. Nel circuito saranno integrati anche il raffreddamento dei premistoppa e dei cuscinetti delle pompe di alimentazione, delle campionatici, degli spurghi della caldaia e il raffreddamento di emergenza della griglia di combustione. Il vapore in uscita dalla turbina sarà condotto in un condensatore aerotermico all’interno del quale avviene il cambiamento di stato dalla fase gassosa a quella liquida. Il condensatore sarà costituito da tubi alettati al cui interno scorre vapore condensato, lambiti sulla superficie esterna da aria a temperatura ambiente convogliata da appositi ventilatori

DEGASATORE Il condensato verrà raccolto in un recipiente chiuso e da qui pompato nel degasatore, che ha la funzione di rimuovere dall’acqua eventuali gas introdottisi, i quali avrebbero effetti corrosivi in particolare nella caldaia. Nel degasatore sarà immessa anche l’acqua di reintegro, che serve a compensare gli spurghi della caldaia e le altre perdite del ciclo termico. A valle della degasazione, l’acqua verrà raccolta in apposito serbatoio di stoccaggio (serbatoio d’acqua di alimento), da cui, tramite un idoneo numero di elettropompe, verrà ricircolata in caldaia. L’acqua di alimento, prima di raggiungere la caldaia, verrà preriscaldata a spese del calore recuperato nei due economizzatori esterni, posti in coda alla linea di trattamento fumi e negli economizzatori posti all’uscita della caldaia

DEMINERALIZZAZIONE L’acqua di reintegro impiegata nell’ambito del ciclo termico, prima di essere avviata in caldaia, verrà sottoposta a specifici trattamenti al fine di eliminare tutte le impurità responsabili della formazione di sottoprodotti di precipitazione, in condizioni di elevate temperature. Il trattamento di demineralizzazione verrà effettuato tramite resine di scambio ionico, cationiche ed anioniche. L’acqua demineralizzata verrà stoccata all’interno di un serbatoio, dimensionato in maniera tale da garantire il volume di acqua utile al reintegro

RIGENERAZIONE RESINE Il sistema si completerà con una stazione di rigenerazione delle resine, costituita da due serbatoi di stoccaggio dei reagenti e dotata di elettropompe di distribuzione. L’acqua di rigenerazione delle resine verrà convogliata all’interno di un apposito serbatoio di neutralizzazione. L’acqua verrà immessa nella parte superiore del degasatore attraverso un sistema di ugelli spruzzatori, che la frazioneranno in gocce di piccole dimensioni e le distribuiranno uniformemente: in tal modo, il frazionamento meccanico dell’acqua nel, unito all’effetto dinamico e termico del vapore, assicura l’eliminazione dell’ossigeno contenuto nell’acqua entrante

ENERGIA E RETE ESTERNA La sezione di produzione dell’energia elettrica si interfaccerà alla rete esterna al fine di prelevare energia in fase di avviamento e cederne quando ha raggiunto le condizioni di esercizio. A quel punto, infatti, l’impianto di termovalorizzazione sarà infatti in grado di produrre più energia di quanto necessaria al soddisfacimento dei consumi interni, che, al netto degli autoconsumi, verrà quindi ceduta alla rete di distribuzione esterna

UFFICI TECNICI E SALA CONTROLLO La gestione operativa dello stabilimento e delle macchine avverrà direttamente dagli uffici collocati in seno allo stesso che avranno complessivamente una superficie pari a circa 800 m2

Il monitoraggio dell’impianto sarà effettuato attraverso un sistema di controllo distribuito (DCS) che consenta la sorveglianza di ogni apparecchiatura e l’acquisizione dei dati relativi al funzionamento dell’impianto, con particolare riferimento al processo di combustione e all’efficienza del sistema di depurazione dei fumi.

A tal fine, l'impianto sarà dotato di una moderna sala controllo attrezzata con monitor attraverso i quali sia possibile visualizzare lo stato dell’impianto in tempo reale e monitorare ciascuna linea di processo nonché il funzionamento delle singole sezioni impiantistiche. Ciò sarà possibile grazie alla realizzazione di una rete di rilevatori volti alla misura dei principali parametri che caratterizzano le performance di ciascuna unità tecnologica.

Per ragioni di sicurezza, il sistema di comando sarà concepito in maniera ridondante e collegato ad un’alimentazione di emergenza. Il sistema di acquisizione ed elaborazione dei dati funziona deve rispondere ai requisiti previsti dalle normative vigenti per sviluppare le seguenti funzioni:

acquisire le grandezze analogiche relative agli inquinanti misurati ed eventuali misure di impianto;

acquisire segnali digitali relativi a “Stato Impianto”;

emettere segnali digitali;

calcolare le medie giornaliere, le medie orarie e semiorarie, per ogni parametro misurato;

presentare il valore medio orario corrente delle misure analogiche;

presentare le misure in forma analogica in tempo reale in forma di trend;

effettuare la memorizzazione delle misure acquisite;

gestire la validazione delle misure secondo normativa;

verificare e segnalare il superamento delle soglie d’allarme;

applicare la correzione in ossigeno;

stampare i valori memorizzati su comando utente;

stampare gli allarmi e le memorizzazioni su supporto magnetico;

presentare a video in forma grafica gli andamenti storici delle misure.

Come per il sistema di analisi, anche il sistema di acquisizione dati sarà ridondante al fine di garantire la continuità del monitoraggio.

Il sistema di analisi ed il sistema di elaborazione dati sono situati in una apposita cabina posta nell’immediate vicinanze dei punti di prelievo ed opportunamente condizionata.

Una postazione, attrezzata appositamente, consente, inoltre, di eseguire i campionamenti discontinui dei gas di ciascuna linea, nel rispetto dei requisiti per la sicurezza, come previsto dalle vigenti norme di legge.

Tutti i controlli specifici condotti per verificare il corretto funzionamento di sistemi quali sonde temperatura, aspirazioni, pompe ecc., sistemi di abbattimento e tutti gli interventi di manutenzione saranno adeguatamente registrati e gli eventuali malfunzionamenti che possano compromettere la performance ambientale devono essere comunicati immediatamente all’Autorità Competente ed all’Ente di Controllo.

In particolare, la sezione di combustione sarà controllata, in funzione delle temperature rilevate, mediante un sistema di controllo automatico in grado di regolare l’alimentazione dei rifiuti e la portata dell’aria primaria, garantendo l’ottimizzazione della combustione. Tale sistema di regolazione della combustione viene raccomandato dalle BAT di settore per griglie di combustione di una larghezza superiore a 10 m.

Per quanto attiene il controllo dell'efficienza della linea di trattamento fumi, i parametri da monitorare in continuo sono:

il dosaggio dell’urea;

il dosaggio del bicarbonato di sodio;

il dosaggio carboni attivi;

il tenore di HCl e SO2 dei fumi in uscita dalla caldaia;

temperatura e velocità dei gas in ingresso alla linea in oggetto;

il tenore di HCl e SO2 dei fumi in uscita dal primo stadio di filtrazione.

Inoltre, il grado di riempimento dei silos deve essere monitorato con continuità grazie a trasmettitori di livello di tipo a ultrasuoni, con segnalazione del livello trasmessa al Sistema di Controllo Distribuito (DCS).

Il piano di monitoraggio delle emissioni sarà realizzato secondo le modalità fissate dal D.Lgs. 133/05 “Attuazione della direttiva 2000/76/Ce, in materia di incenerimento dei rifiuti”, che contiene le disposizioni riguardanti i metodi di campionamento, di analisi e di valutazione degli inquinanti.

Il piano rappresenta l’insieme delle procedure e delle tecniche che consentono di mantenere una conoscenza continua sull’evoluzione dei parametri atmosferici di rilievo per l’esercizio di un impianto e di costituire la base informativa per l’azione di verifica di conformità rispetto ai valori imposti dalla normativa vigente.

Il piano di monitoraggio deve essere redatto in accordo a documenti comunitari e nazionali, quali Bref Monitoring Sistems e Linee-guida nazionali relative ai sistemi di monitoraggio e controllo recepite nel Decreto 31 gennaio 2005.

Gli oneri relativi al monitoraggio e controllo delle emissioni saranno a carico del Concessionario, e valuteranno:

emissioni gassose

emissioni odorigene

emissioni liquide

identificazione dei punti di emissione

caratterizzazione del sistema di controllo

residui solidi identificazione dei punti di emissione

caratterizzazione del sistema di controllo

emissioni sonore

Per quanto riguarda il Sistema di monitoraggio ambientale, lo scopo dello stesso, è la verifica sistematica dei livelli di qualità dei comparti ambientali potenzialmente interessati dall'esercizio dell'impianto di termovalorizzazione.

Al fine di evidenziare l'entità di eventuali fenomeni di alterazione, la suddetta attività di monitoraggio deve essere preceduta da una fase di caratterizzazione della qualità ambientale preesistente, relativamente a tutti i possibili comparti ambientali impattati.

Gli oneri connessi alle attività di caratterizzazione ante-operam e monitoraggio ambientale in fase di esercizio sono a carico del Concessionario.

In particolare, il sistema di monitoraggio deve essere redatto in accordo alle indicazioni dell'Allegato I al DM 31/01/05 (Linee Guida recanti i criteri per l'individuazione e l'utilizzazione delle migliori tecniche disponibili, in materia di sistemi di monitoraggio) e prevede i seguenti comparti ambientali impattanti:

AtmosferaErrore: sorgente del riferimento non trovata

Identificazione dei fattori di impattoErrore: sorgente del riferimento non trovata

Caratterizzazione del sistema di monitoraggio Errore: sorgente del riferimento non trovata

Suolo e sottosuoloErrore: sorgente del riferimento non trovata

Identificazione dei fattori di impattoErrore: sorgente del riferimento non trovata

Caratterizzazione del sistema di monitoraggio

Ambiente idrico

Identificazione dei fattori di impattoErrore: sorgente del riferimento non trovata

Caratterizzazione del sistema di monitoraggio

Vegetazione, flora e faunaErrore: sorgente del riferimento non trovata

Rumore e vibrazioniErrore: sorgente del riferimento non trovata

Radiazioni ionizzanti e non ionizzanti

Salute pubblica Errore: sorgente del riferimento non trovata

Affinché la realizzazione e la gestione di un impianto di trattamento dei rifiuti non incontri l'opposizione dell'opinione pubblica, saranno avviate adeguate campagne di comunicazione, finalizzate ad aumentare la consapevolezza in merito all'opportunità di dotare il territorio di una prestabilita tipologia di opera.

Il Dlgs 133/2005, a garanzia di trasparenza e diffusione delle informazioni, statuisce all’art. 15 che “le autorizzazioni alla realizzazione e all'esercizio degli impianti di incenerimento o di coincenerimento sono rilasciate solo dopo aver garantito l'accesso alle informazioni secondo le procedure di cui ai commi 2 e 3”.

Mentre il comma 2 specifica le modalità di consultazione della domanda di autorizzazione alla realizzazione ed esercizio del termovalorizzatore, il comma 3 precisa le forme di comunicazione ed accesso alle informazioni relative alla gestione dell’impianto. In particolare, il comma 3 dispone che:”Per gli impianti di incenerimento e coincenerimento aventi una capacità nominale di due o più tonnellate l'ora, entro il 30 giugno dell'anno successivo, il gestore predispone una relazione annuale relativa al funzionamento ed alla sorveglianza dell'impianto che dovrà essere trasmessa all'autorità competente che la rende accessibile al pubblico con le modalità di cui al comma 2. Tale relazione fornisce, come requisito minimo, informazioni in merito all'andamento del processo e delle emissioni nell'atmosfera e nell'acqua rispetto alle norme di emissione previste dal presente decreto”. Pertanto, il gestore dell’impianto è obbligato annualmente a redigere un rapporto circa lo sviluppo del processo implementato, le emissioni in atmosfera e in acqua nel rispetto dei limiti imposti dal D.Lgs. 133/2005. Tale rapporto dovrà essere trasmesso all’autorità competente che lo rende fruibile al pubblico secondo le modalità specificate dal medesimo decreto.

Ad ulteriore rafforzamento ed integrazione di quanto asserito dal D.Lgs. 133/2005, il D.Lgs. 59/2005 all’art.12 impone ai gestori dell’inceneritore la trasmissione all’autorità competente ed al Ministero dell’ambiente e della tutela del territorio, per il tramite dell’'Agenzia per la protezione dell'ambiente, entro il 30 aprile di ogni anno, dei dati relativi alle emissioni in aria, acque e suolo. L’Agenzia per la protezione dell'ambiente elabora i dati forniti e li trasmette all’autorità competente e al Ministero dell’ambiente e della tutela del territorio, garantendo l’accesso del pubblico ai dati ed alle relative elaborazioni secondo le modalità del D.Lgs. 195/2005 (Attuazione della direttiva 2003/4/CE sull'accesso del pubblico all'informazione ambientale).

Appare evidente l’approccio normativo teso a sostenere in maniera forte ed indiscussa la informazione e la comunicazione capillare de dati relativi al processo di incenerimento dei rifiuti solidi urbani ed alle emissioni prodotte dal ciclo di processo.

Il gestore dell’impianto a servizio della Provincia di Salerno deve attenersi ai dettami normativi e promuovere, al contempo, altre forme capillari di comunicazione verso i possibili referenti coinvolti con strumenti integrati con quelli che la normativa impone.

La comunicazione relativa alla esercizio di un termovalorizzatore deve essere garantita in maniera sistematica, configurandosi come un essenziale atto di gestione integrato rispetto alle altre modalità di comunicazione dell’ente.

La comunicazione deve essere improntata a criteri di semplicità, chiarezza, efficacia e continuità, nell’ottica temporale di medio e lungo periodo. Deve, inoltre, essere rivolta al pubblico nel suo complesso, quindi con modalità, mezzi e linguaggi differenti a seconda del fruitore, ma in grado di chiarire il processo, rassicurare sugli impatti connessi, evidenziare i vantaggi economici e sociali legati alla implementazione tecnologica.

Pertanto, la comunicazione deve essere basata su criteri tecnici che sostanziano tutte quelle operazioni integrate finalizzate ad informare la popolazione sulle soluzioni adottate per la tutela ambientale e sui vantaggi connessi all’adozione di un sistema tecnologico fondato sul recupero energetico dei rifiuti residui da raccolta differenziata tramite incenerimento.

Gli strumenti a cui si deve fare ricorso sono quelli che definiscono le collaudate “matrici di comunicazione e controllo” che individuano le forme di trasmissione delle informazioni più idonee a seconda del destinatario. Risulta opportuno prevedere l’utilizzo di almeno 5 tabelle elettroniche di comunicazione in grado di evidenziare in continuo le concentrazioni dei singoli composti monitorati, onde verificarne il rispetto dei limiti normativi ai sensi del D.Lgs. 133/05. Le tabelle devono essere realizzate in corrispondenza dell’impianto e nei centri urbani limitrofi. In particolare, quelle ubicate nei centri urbani devono essere collegate a centralina di rilievo dei principali parametri di inquinamento atmosferico e riportare, oltre quanto già indicato, le concentrazioni di inquinanti nel punto di installazione della tabella.

Le informazioni corrispondenti devono essere altresì accessibili da un sito web d’informazione per la consultazione on-line. Il sito deve essere realizzato in modo semplice e conciso, così da garantire la più lineare fruizione e comprensione. I suoi contenuti devono riportare, inoltre, la descrizione del processo e degli impatti, bilanci di massa giornalieri, dati relativi allo stato di qualità del processo implementato ed alle emissioni nelle diverse matrici ambientali, reports annuali che per legge il gestore deve stilare, ogni altra informazione utile alla comprensione del trattamento posto in essere.

In misura esemplificativa e non esaustiva, si riporta un elenco delle ulteriori attività di comunicazione minime da porre in essere:

comunicazioni periodiche a mezzo stampa locale e distribuzione di materiale informativo;

organizzazione di eventi di informazione/discussione con autorità e cittadini;

apertura dell'impianto al pubblico;

disponibilità dei dati di monitoraggio ambientale in continuo all'ingresso dell'impianto ed in rete.

|